MES系統管理 | 珠海盈致科技驅動智能制造高效協同新范式

2025-04-25

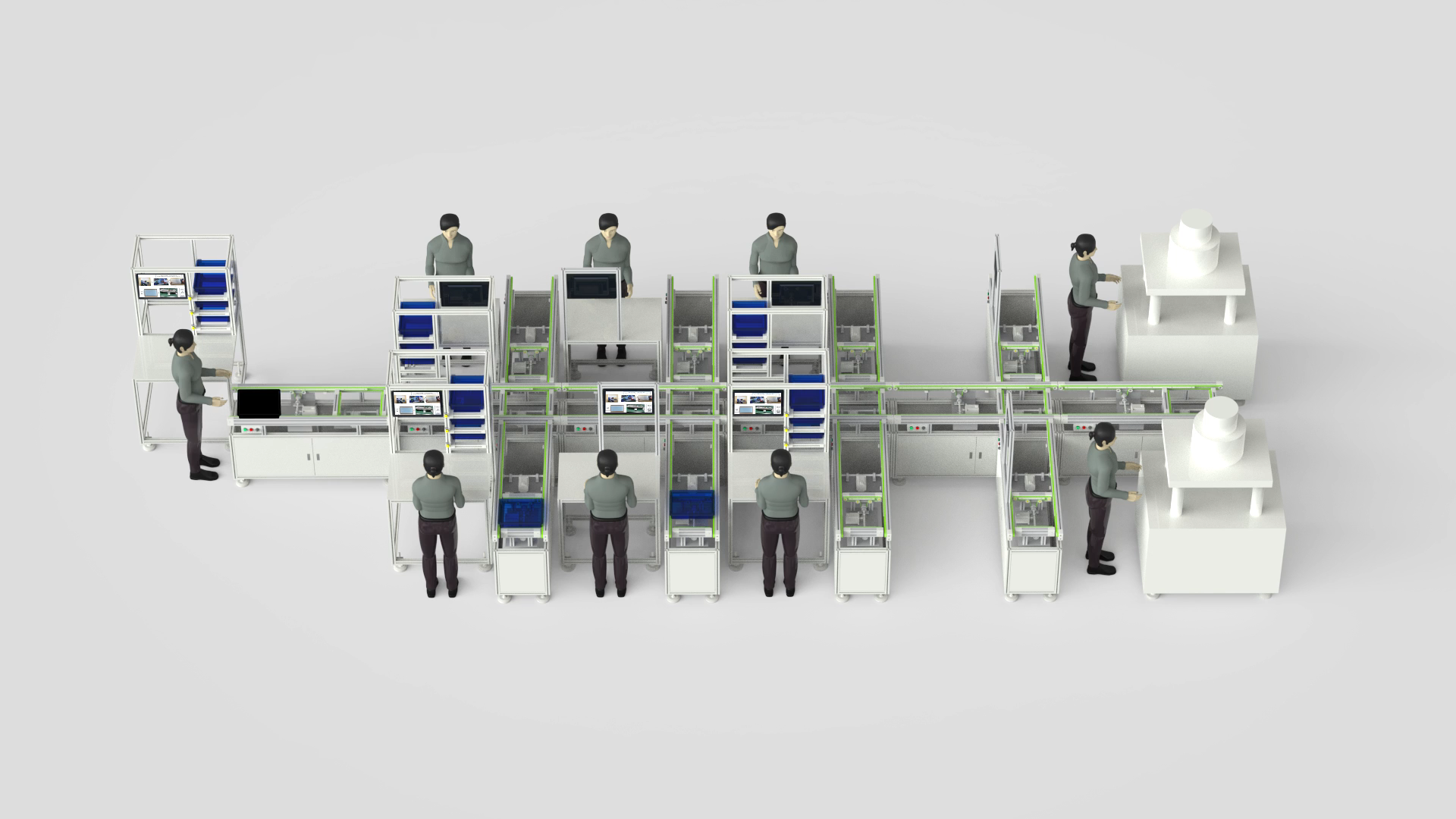

在制造業數字化轉型的浪潮中,MES系統管理憑借其連接企業計劃層與生產現場的核心能力,正成為破解效率瓶頸、實現精益生產的戰略工具。珠海盈致科技有限公司深耕行業十余年,基于其自主研發的SiMDA-MES系統,構建起“數據驅動+流程優化+生態協同”的智能管理閉環,為汽車、電子、裝備制造等領域的500+企業提供標桿解決方案,助力生產全流程透明化與決策科學化。

一、技術突破:MES系統管理的“數字基座”

珠海盈致的MES系統管理平臺以SiMDA-MES為核心,通過三大技術重構生產管理邏輯:

1.全鏈路數據貫通

系統集成200余種工業協議,搭載自研的SiMDA-SCADA引擎,每秒可處理超10萬點位的實時數據流。在精密模具加工場景中,通過實時采集設備振動、溫度參數,設備利用率提升至92%,異常停機時間減少45%。

2.AI驅動的動態優化

基于機器學習算法,系統可預測工藝偏差并自動調整參數。某汽車零部件企業通過能耗優化模型,實現注塑工序能耗降低17%,質量追溯時間從1天縮短至5分鐘。

3.柔性化架構設計

支持公有云、私有云及混合部署模式,模塊化功能滿足中小型企業“按需擴展”需求。在粵港澳大灣區智造示范基地中,珠海盈致助力10+企業完成MES輕量化部署,平均上線周期縮短至15天。

二、行業實踐:從效率躍升到質量革命

珠海盈致的MES系統管理方案深度融入行業Know-How,實現三大場景突破:

1. 汽車制造的全流程管控

在新能源汽車電池模組產線中,系統集成扭矩控制與視覺質檢模塊,確保每顆螺栓的擰緊力矩誤差≤0.5N·m,關鍵尺寸公差控制在±0.02mm以內。通過RFID技術構建物料追溯體系,質量責任界定效率提升90%。

2. 電子行業的精細化運營

針對SMT貼片工藝,系統將拋料率、爐溫曲線等300+參數納入動態監控。某連接器企業應用后,0201元件貼裝不良率從500ppm降至50ppm,人力成本降低27%。

3. 裝備制造的智能化升級

通過數字孿生技術構建虛擬調試環境,某注塑機生產企業實現新產品工藝驗證周期壓縮40%。設備健康預測模塊提前48小時預警故障,維修成本降低30%。

三、服務創新:破解MES落地難題

針對傳統MES“重投入、難見效”的痛點,珠海盈致推出三大服務范式:

1.敏捷實施體系

標準功能模塊支持“7天快速上線”,中小企業可通過移動端掃碼報工、電子看板等輕量化工具實現低成本數字化轉型。

2.知識沉淀平臺

內置2000+行業工藝模板庫,將資深工程師經驗轉化為標準化SOP參數。某模具企業新員工技能達標周期從6個月縮短至1個月。

3.持續優化機制

技術團隊基于月度生產數據報告,提供設備能效優化、排產策略改進等專項服務。某家電企業通過空壓機啟停策略調整,年節約電費超120萬元。

四、生態演進:從工具到智造中樞

珠海盈致正推動MES系統管理向更廣闊的產業生態延伸:

1.業元宇宙融合:構建1:1虛擬產線,新員工培訓效率提升3倍,工藝異常模擬準確率達92%

2.產業集群協同:在長三角汽車零部件產業帶,實現跨企業產能共享與訂單智能分配,交付周期縮短25%

3.碳效管理集成:將能耗指標納入生產考核體系,某注塑企業通過優化設備運行策略,年度碳排放減少18%

作為MES系統管理領域的創新引領者,珠海盈致科技不僅提供技術工具,更構建起“數據采集-流程優化-知識沉淀”的制造能力進化閉環。其解決方案已應用于特斯拉、格力等龍頭企業,并在中小企業實現“低門檻、高回報”的數字化轉型。在智能制造邁向深水區的今天,選擇珠海盈致的本質,是選擇一條“標準化筑基+智能化躍遷”的可持續發展路徑,為制造業開啟質量、效率、韌性三重提升的新紀元。

一、技術突破:MES系統管理的“數字基座”

珠海盈致的MES系統管理平臺以SiMDA-MES為核心,通過三大技術重構生產管理邏輯:

1.全鏈路數據貫通

系統集成200余種工業協議,搭載自研的SiMDA-SCADA引擎,每秒可處理超10萬點位的實時數據流。在精密模具加工場景中,通過實時采集設備振動、溫度參數,設備利用率提升至92%,異常停機時間減少45%。

2.AI驅動的動態優化

基于機器學習算法,系統可預測工藝偏差并自動調整參數。某汽車零部件企業通過能耗優化模型,實現注塑工序能耗降低17%,質量追溯時間從1天縮短至5分鐘。

3.柔性化架構設計

支持公有云、私有云及混合部署模式,模塊化功能滿足中小型企業“按需擴展”需求。在粵港澳大灣區智造示范基地中,珠海盈致助力10+企業完成MES輕量化部署,平均上線周期縮短至15天。

二、行業實踐:從效率躍升到質量革命

珠海盈致的MES系統管理方案深度融入行業Know-How,實現三大場景突破:

1. 汽車制造的全流程管控

在新能源汽車電池模組產線中,系統集成扭矩控制與視覺質檢模塊,確保每顆螺栓的擰緊力矩誤差≤0.5N·m,關鍵尺寸公差控制在±0.02mm以內。通過RFID技術構建物料追溯體系,質量責任界定效率提升90%。

2. 電子行業的精細化運營

針對SMT貼片工藝,系統將拋料率、爐溫曲線等300+參數納入動態監控。某連接器企業應用后,0201元件貼裝不良率從500ppm降至50ppm,人力成本降低27%。

3. 裝備制造的智能化升級

通過數字孿生技術構建虛擬調試環境,某注塑機生產企業實現新產品工藝驗證周期壓縮40%。設備健康預測模塊提前48小時預警故障,維修成本降低30%。

三、服務創新:破解MES落地難題

針對傳統MES“重投入、難見效”的痛點,珠海盈致推出三大服務范式:

1.敏捷實施體系

標準功能模塊支持“7天快速上線”,中小企業可通過移動端掃碼報工、電子看板等輕量化工具實現低成本數字化轉型。

2.知識沉淀平臺

內置2000+行業工藝模板庫,將資深工程師經驗轉化為標準化SOP參數。某模具企業新員工技能達標周期從6個月縮短至1個月。

3.持續優化機制

技術團隊基于月度生產數據報告,提供設備能效優化、排產策略改進等專項服務。某家電企業通過空壓機啟停策略調整,年節約電費超120萬元。

四、生態演進:從工具到智造中樞

珠海盈致正推動MES系統管理向更廣闊的產業生態延伸:

1.業元宇宙融合:構建1:1虛擬產線,新員工培訓效率提升3倍,工藝異常模擬準確率達92%

2.產業集群協同:在長三角汽車零部件產業帶,實現跨企業產能共享與訂單智能分配,交付周期縮短25%

3.碳效管理集成:將能耗指標納入生產考核體系,某注塑企業通過優化設備運行策略,年度碳排放減少18%

作為MES系統管理領域的創新引領者,珠海盈致科技不僅提供技術工具,更構建起“數據采集-流程優化-知識沉淀”的制造能力進化閉環。其解決方案已應用于特斯拉、格力等龍頭企業,并在中小企業實現“低門檻、高回報”的數字化轉型。在智能制造邁向深水區的今天,選擇珠海盈致的本質,是選擇一條“標準化筑基+智能化躍遷”的可持續發展路徑,為制造業開啟質量、效率、韌性三重提升的新紀元。