MES系統防錯:智能制造時代的質量守護者

2025-04-07

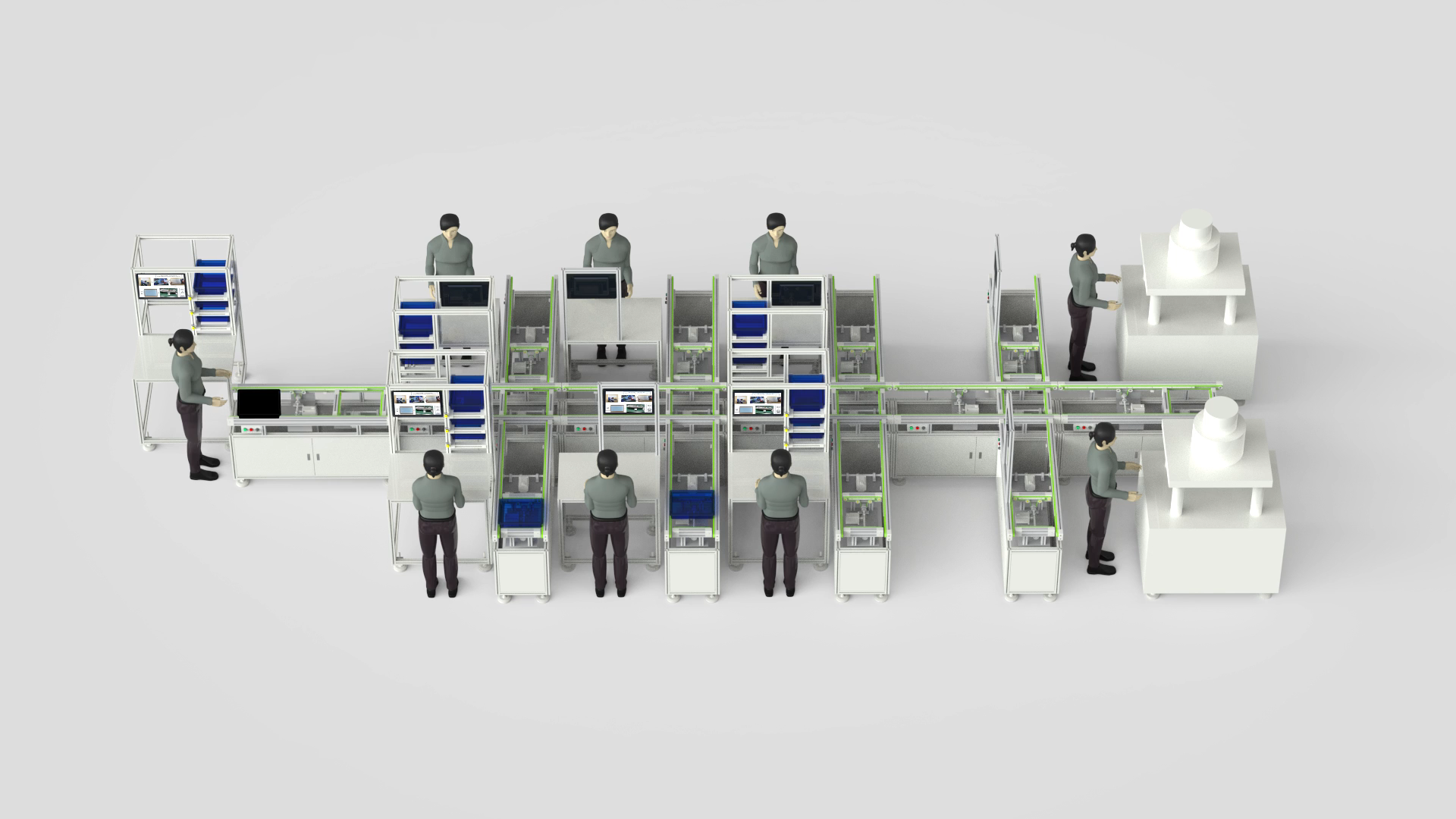

作為連接企業計劃層與控制層的中樞,MES(制造執行系統)通過實時監控、數據追溯、智能校驗三大核心能力,構筑起生產過程的“防呆防錯”屏障。以珠海盈致科技有限公司為代表的解決方案提供商,正通過創新技術助力企業實現從“事后糾錯”到“過程防控”的質控躍遷。

一、MES系統防錯的技術邏輯

MES系統防錯的本質是通過數據驅動實現全流程閉環管理,其技術架構包含三個層級:

感知層:依托RFID、機器視覺、IoT傳感器等設備實時采集生產數據,例如珠海盈致為某汽車零部件廠商部署的視覺檢測系統,可0.2秒內識別零件裝配誤差;

分析層:通過規則引擎與機器學習模型,對物料批次、工藝參數、設備狀態進行交叉驗證。當檢測到BOM清單與工單不匹配時,系統將自動鎖定生產線并推送預警;

執行層:聯動PLC控制系統實現自動糾偏,如在電子貼片工序中,系統可實時調整貼裝壓力參數,避免因壓力偏差導致的虛焊問題。

二、防錯機制的四大核心場景

在珠海盈致服務的300余家制造企業中,MES系統防錯主要聚焦以下場景:

1. 物料防呆

通過“三碼聯動”校驗機制(工單碼+物料碼+設備碼),確保生產投料的絕對準確性。某家電企業實施該系統后,錯料事故下降92%,年節約成本超800萬元。系統內置的批次追溯功能可精確到分鐘級定位問題源頭,例如當某批電路板出現焊接不良時,10分鐘內即可追溯至錫膏供應商的工藝參數異常。

2. 工藝防錯

基于SPC(統計過程控制)的動態監測模型,系統可識別0.1%的工藝參數偏移。珠海盈致為某光伏企業設計的硅片切割方案,通過實時分析切割速度、金剛線張力等18項參數,將碎片率從1.2%降至0.3%。對于關鍵工序,系統還設置硬校驗節點,例如汽車總裝線必須完成扭矩校驗方可進入下一工位。

3. 設備防漏

通過設備健康度預測模型,提前48小時預警潛在故障。某精密機械制造商接入該功能后,設備非計劃停機時間減少75%。系統還能自動比對設備點檢記錄,若發現潤滑周期超期未執行,將凍結設備啟動權限。

4. 人員防誤

電子作業指導書(ESOP)與增強現實(AR)技術的結合,讓操作員通過智能眼鏡接收實時指引。在珠海盈致參與的某航空裝備項目中,AR導航使復雜裝配的錯誤率降低80%,培訓周期縮短60%。

三、技術演進:從規則防錯到認知防錯

當前MES系統防錯技術正經歷三大升級:

多模態融合:整合視覺、聲紋、紅外等多維度數據,例如通過聲學傳感器識別數控機床的異常振動頻譜;

自適應學習:基于歷史缺陷數據的深度學習模型,可自主優化檢測閾值。某半導體企業驗證顯示,系統誤報率每月遞減15%;

預測性防控:通過數字孿生技術模擬生產波動,提前生成風險預案。當預測到注塑機模溫即將超標時,系統可自主調節冷卻水流量。

四、實施路徑:構建防錯體系的四個關鍵

標準化梳理:建立覆蓋328項工藝控制點的企業防錯知識庫,將專家經驗轉化為數字化規則;

漸進式部署:優先在質檢、倉儲等關鍵環節部署防錯模塊,逐步向全流程擴展;

人機協同設計:保留關鍵崗位的人工復驗節點,避免過度依賴系統導致的認知退化;

持續優化機制:每月分析防錯日志,通過PDCA循環迭代規則庫。某醫療器械企業通過該機制,使防錯規則的有效性從76%提升至94%。

五、未來展望:防錯技術的價值延伸

隨著5G+工業互聯網的深度融合,MES系統防錯正在突破生產邊界:

供應鏈聯防:珠海盈致正在測試的產業協同平臺,可將防錯規則延伸至供應商端,實時校驗來料質量;

碳效管理:通過分析設備能耗與工藝合格率的關聯數據,優化生產排程降低碳足跡;

客戶定制:在個性化訂單生產中,系統自動校驗客戶定制參數與產線兼容性,避免設計缺陷流入制造環節。